Цитата:

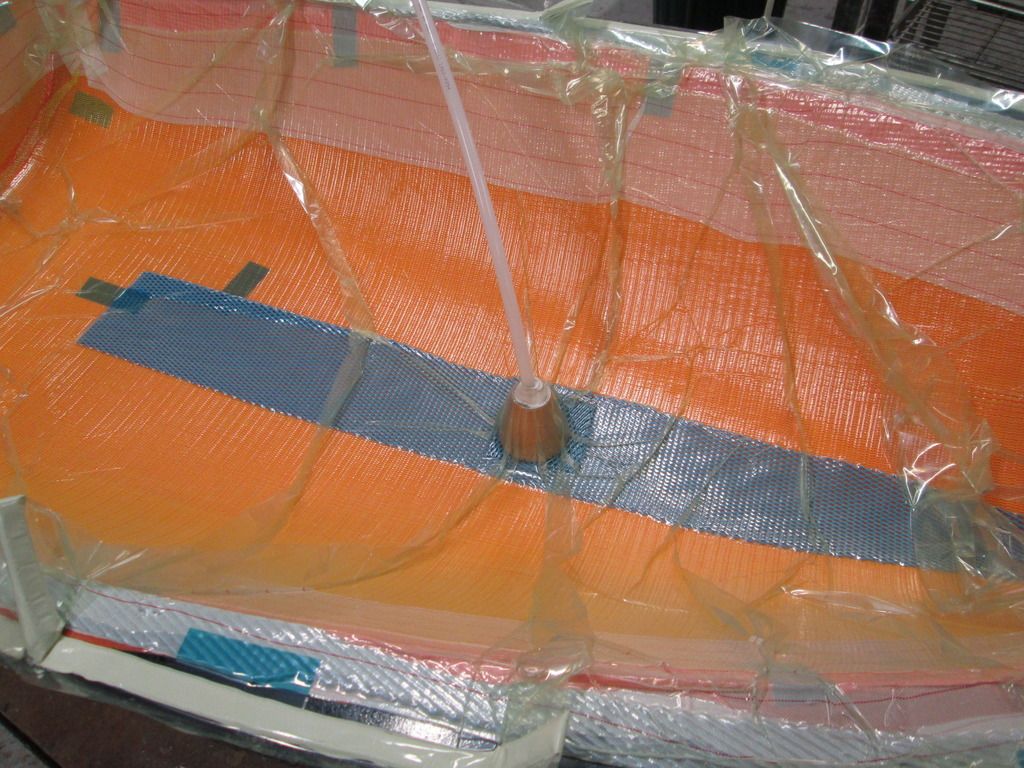

Первоначально написал PeterF ↠ I ' Я только что снова посмотрел на ваши настройки и подумал, как бы я поступил, если бы делал это. Я не уверен, правильно ли я понял, но похоже, что вы настаиваете снаружи внутрь. Я думаю, что вы получите лучшие результаты, если вы сделаете это наоборот - разместите входную трубку (трубки) для смолы в центре и пососите снаружи. У вас будет больше права на ошибку, когда отключить подачу смолы. Кроме того, вы используете только слой корки над стеком? Это действительно будет препятствовать течению смолы должным образом. Я знаю, что вы упомянули использование передышки в следующий раз. Если вы используете сетку разных сортов, вы сможете точно контролировать скорость вытекания смолы. Вот модель корпуса лодки, которую я сделал некоторое время назад. Вливание из центра и сосание по краю. Синяя сетка очень грубая и позволяет смоле очень быстро течь по длине киля, где она затем распределяется медленнее через оранжевую сетку по бокам. Если вы выберете правильное время, смола должна одновременно достичь вершины, и вы не поднимитесь вверх по трубе.  Вот крупный план сетки:  Наконец, как бы приятно ни было иметь сумку многоразового использования, мне кажется, что это больше проблем, чем стоит. Вы действительно должны быть уверены, что он плотно прижимается к форме, а мешок с заданной формой не справится с этой задачей. Нормальный тонкий пластиковый вакуумный мешок даст вам намного лучшее и более равномерное давление и намного легче запечатать. |

Привет. Эта лодка выглядит потрясающе!

Я не делаю смолу по периметру и не сосу посередине, так что моя установка должна выходить как у вас, а не входить.

У меня есть каналы в середине корпуса гитары, куда входит смола (впуск). Шланг по периметру всасывает воздух (выпуск).

Этот шланг MTI останавливает смолу в этой точке и равномерно всасывает воздух по всему периметру пресс-формы. Вы должны закрыть один конец шланга периметра и присоединить нормальную 6-миллиметровую вакуумную трубку к другому, идущему к ловушке, а затем к вакуумному насосу.

Как работает шланг MTI:

https://www.youtube.com/watch?v=8lKabpAMluk Это мои настройки:

Фиолетовая форма "двойной Т" - это входной канал для смолы. красным изогнутым является шланг периметра MTI.

Я планировал также сделать твердую внутреннюю оболочку, когда воск для изготовления пресс-формы все еще был там, представляя мою часть, но первая форма не прошла, поэтому мне нужно было используйте гелькоут, стекловолокно и эпоксидную смолу, запланированные для твердой внутренней оболочки для изготовления формы 2.

Твердая оболочка в сочетании со смолой в (напротив нас) используется в сложной технологии, называемой RTM-производством (ткань между 2 твердых оболочки):

https://www.youtube.com/watch?v=f-vBw3HH7uI RTM имеет 2 резиновых уплотнения, которые фактически отсасывают воздух из пространства между этими 2 резинами, а не из область плесени. Таким образом, они нажимают на центр, и он останавливается на остановке столбов, каждый раз делая последовательную деталь

Я надеялся получить силиконовый пакет, а также твердую внутреннюю оболочку и сравнить результаты, но это было необходимо чтобы спасти проект.

Я выбрал мешок многоразового использования из силикона, потому что у меня всегда была утечка в этой хрупкой вакуумной пленке, игла никогда не была в вакууме, даже если эта форма не может удерживать вакуум, по крайней мере, иглу далеко за пределами вакуума (-1), поэтому я доволен этим. Этот пакет составляет примерно 4 мм вместо тонкой прозрачной пленки толщиной 0,5 мм.

Я собираюсь сделать еще 1 инфузию с использованием ткани для размножения, толкая ткань против формы и немного сетки для инфузии. Когда я открыл этот тестовый корпус 1, я увидел, что шланги отсоединены от давления, поэтому я купил несколько причудливых гисмо:

2 из них пойдет в канал распределения смолы для держать трубы вместе. 1 из них получит просверленное отверстие в верхней части и плохо надет на него соединитель шланга.